Venez découvrir avec nous le processus révolutionnaire qui a fait naître le Dekton et l’histoire qui se cache derrière ce matériau ultra-performant. Nous rencontrons aujourd’hui Anthony Glories, directeur de l’entreprise Cosentino France.

Bonjour Anthony, pouvez-vous vous présenter ?

Je m’appelle Anthony Glories et je suis actuellement le directeur général de l’entreprise Cosentino France qui appartient au groupe espagnol Cosentino. J’ai intégré cette entreprise il y a maintenant 11 ans en tant que commercial. Puis au fur et à mesure, je suis passé directeur régional de Cosentino Toulouse et il y a un an je suis devenu le directeur général de Cosentino France.

Est-ce que vous pouvez nous parler un peu plus de Cosentino France et de son activité ?

Cosentino France appartient au groupe Cosentino qui fabrique et revend quatre matériaux : le Silestone, le Dekton, le Sensa et le Natural Stone. Chez Cosentino France, notre but est de vendre le Dekton à différents canaux de distribution ou bien à des transformateurs. En ce moment, par exemple, on travaille sur un projet avec la société du Grand Paris puisqu’elle a décidé d’utiliser du Dekton pour les revêtements de sols des gares du Grand Paris Express qui vont se construire dans les 15 prochaines années.

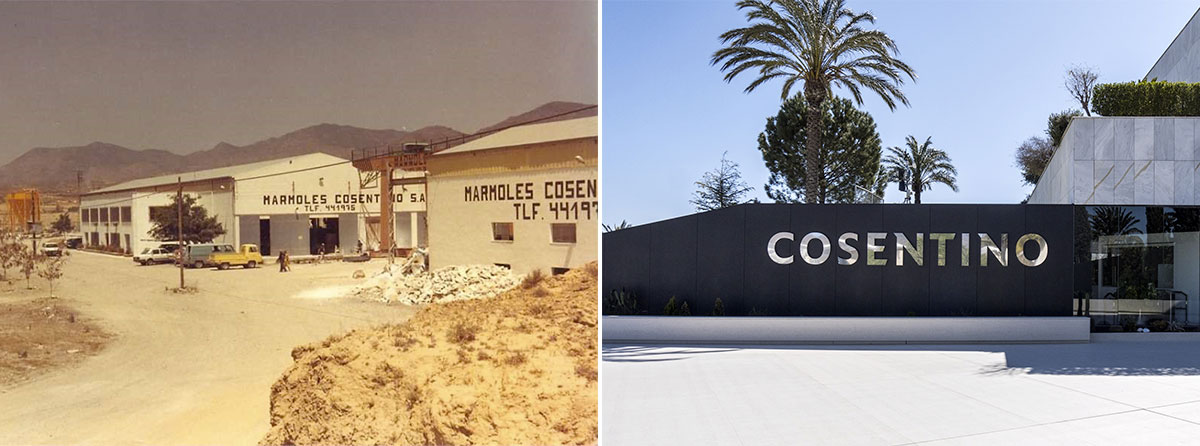

Quelles sont les origines du groupe Cosentino ?

Cosentino a été créé en 1979 par 7 frères et cousins vers Alméria dans la région de l’Andalousie. À l’origine cette entreprise était spécialisée dans l’extraction et la revente de pierres naturelles comme le marbre blanc de Macael. Puis, peu à peu, elle s’est diversifiée afin d’intégrer de nouveaux marchés comme celui du revêtement de mobilier et des plans de cuisine. Aujourd’hui, elle est une entreprise internationale présente dans de nombreuses régions du monde.

Est-ce que vous pouvez nous raconter la genèse du Dekton ?

Avant la naissance du Dekton, il y a d’abord eu la création de Silestone. Conçu il y a plus de 30 ans, ce produit est aujourd’hui développé à l’international. Il a contribué à faire connaître le groupe Cosentino dans le monde entier. À l’origine, le groupe espagnol voulait créer un matériau similaire au quartz en réutilisant des résidus de marbre pour pouvoir se diversifier en intégrant le marché des plans de travail de cuisine. De nombreuses recherches ont été menées pour créer ce nouveau matériau mais les résultats n’étaient pas concluants, cela a d’ailleurs failli conduire Cosentino à la faillite. Mais au lieu de baisser les bras, le groupe a décidé de persévérer. Cette volonté a été bénéfique puisqu’elle a donné lieu à la rencontre avec un fabricant italien, la société Breton. Cette dernière venait d’inventer un nouveau matériau à partir de quartz qui correspondait exactement à ce que recherchait le groupe. Cosentino a donc racheté la recette et les machines permettant de produire le Silestone à la société Breton. Grâce au développement du Silestone, nous avons obtenu une reconnaissance sur le marché du mobilier et du revêtement de cuisine. Ensuite, cela a permis de développer d’autres matériaux comme le Dekton. Ce dernier a été lancé en 2013 après plusieurs années de recherche et de développement. Il s’agit d’un matériau porcelanique qui se classe dans la famille des céramiques pleines masses, mais ultracompactes. Il nécessite pour être fabriqué ce que l’on appelle la technologie de sintérisation, ou de frittage en français, des particules.

Comment le Dekton a-t-il été commercialisé ?

Table Lakera – 102

Le Dekton a été commercialisé directement par Cosentino et ses Cosentino Centers qui sont des entrepôts logistiques présents partout dans le monde. Ils ont pour objectif de commercialiser puis de livrer les produits comme le Dekton auprès de nos clients ou bien des différents canaux de distribution. De nombreuses marques de mobilier font appel à nous comme Cancio en Espagne qui travaillait auparavant avec des produits concurrents au Dekton. Nous n’avons pas été pionniers dans cette catégorie de matériaux de surfaces de plans de cuisine mais nous nous sommes distingués grâce à un produit hautement résistant et surtout grâce à ses multi-usages notamment en extérieur. En France, notre objectif, avant tout, est de vendre le Dekton à travers des fabricants locaux.

Qu’est-ce qui guide le groupe vers la création de nouveaux matériaux tels que le Dekton ou encore le Silestone ?

En développant un produit comme Silestone, l’objectif était de retrouver les propriétés de la pierre naturelle mais sans ses inconvénients. Par exemple, on fait beaucoup d’imitation de marbre. La création du Dekton est venue principalement d’une demande des métiers de l’architecture. En effet, ils ont été très demandeurs d’un produit similaire au Silestone mais qui puisse s’utiliser en extérieur. Cette demande a constitué, en quelque sorte, une base de départ pour la création du Dekton qui est un matériau utilisable aussi bien en intérieur qu’en extérieur.

Pour créer du Dekton, vous avez recours à ce que vous appelez la technologie de sintérisation des particules, est-ce que vous pouvez nous en dire plus sur ce procédé ?

Avant toutes choses, il faut savoir que le Dekton est un matériau qui est composé d’une vingtaine de matières minérales. Ces dernières prennent la forme de poussières que l’on mélange à de l’eau. On va ensuite sécher ces matières puis les réduire sous forme de particules et les stocker dans des grands silos. La première grande étape de la sintérisation ou du frittage c’est la presse. Il faut savoir que nous possédons la presse la plus puissante au monde sur ce type de fabrication et de produits avec une puissance de 25 000 tonnes. Cette presse nous permet de réunir les matériaux et de les comprimer. La deuxième étape est celle de la décoration de surface dans laquelle on va procéder à ce que l’on appelle la décoration volumétrique c’est-à-dire à une coloration et un dessin de surface mais qui vont quand même rentrer un petit peu dans la matière. Ensuite, on va passer les plaques dans des grands séchoirs pour éliminer l’humidité dans les matériaux avant d’entamer la phase finale : celle de la cuisson. Les plaques sont cuites dans des fours de 200 mètres de long à 1200 degrés. Cette haute température permet d’opérer la fusion des matériaux c’est-à-dire la liaison des matières entre elles, c’est ce qu’on appelle la sintérisation ou le frittage des particules. Et c’est cette méthode de production qui confère au Dekton ses hautes propriétés de résistances.

Comment avez-vous découvert cette méthode de production ?

Nous nous sommes appuyés sur l’expertise d’un fabricant de machines pour créer notre presse. L’ensemble des lignes de production du Dekton s’inspire également de technologies déjà existantes mais avec des évolutions. Cette technique de frittage des particules a également été permise grâce à notre pôle de recherche et développement qui travaille en permanence sur les améliorations et les différentes évolutions des produits existants, sur le développement de nouvelles technologies ou encore sur la création de nouveaux matériaux.

Sur votre site, il y a une multitude de coloris différents pour les plaques de Dekton, comment est-ce possible de proposer autant de choix ?

À l’heure actuelle, nous avons plus d’une soixantaine de coloris pour le Dekton et tous les ans nous en sortons de nouveaux. Pour moi, les coloris, on peut en avoir autant qu’on veut la seule limite c’est notre imagination. L’aptitude à proposer autant de coloris dépend aussi de la capacité à stocker et à produire. Chez Cosentino cette capacité est grande et c’est aussi pour cela que nous pouvons proposer autant de teintes différentes.

Où est fabriqué le Dekton et quels sont les métiers nécessaires à sa fabrication ?

Le Dekton est fabriqué uniquement en Espagne dans l’usine Cosentino d’Almeria. Elle fait plus d’un kilomètre de long et est quasiment entièrement automatisée. Le travail de l’homme repose principalement sur de l’approvisionnement des matières premières, du contrôle des machines puis du contrôle qualité tout au long du process de fabrication. Actuellement, nous avons deux lignes de production pour le Dekton tout épaisseur et une troisième est en construction. Nous avons aussi deux lignes de production pour le Dekton optima en faible épaisseur (4 et 8 mm). Les plaques de Dekton optima sont également plus petites afin d’optimiser la matière pour certaines applications comme le revêtement de meubles. Ce sont des plaques de 2,60m par 1m ou bien de 3m par 1m. Les plaques de Dekton standard font, quant à elles, 3,20m par 1,44m. Pour le Silestone nous étions déjà à treize lignes de production et une quatorzième a été mise en service dernièrement.

Combien de temps faut-il pour créer une plaque de Dekton ?

Il nous faut quelques heures seulement pour concevoir une plaque de Dekton en comprenant tout le processus. Aujourd’hui on a une capacité de 1300 plaques par jour et par ligne de production.

Si vous deviez définir le Dekton en trois mots lesquels choisiriez-vous ?

Si je devais résumer le Dekton en trois mots je dirais tout d’abord l’esthétique. Nous essayons d’imiter l’apparence de pierres naturelles comme le marbre ou bien de donner un style industriel avec des aspects béton ou bien ciment. Ce sont des esthétiques qui sont très en vogue aujourd’hui.

Ensuite, je dirais la haute résistance car le Dekton est résistant à la chaleur, aux rayures, au gel mais aussi aux UV. Ces qualités lui permettent d’avoir diverses applications aussi bien à l’intérieur qu’à l’extérieur. Par exemple, il est utilisé pour l’intérieur des piscines, pour les sols, pour les façades de bâtiment, pour les revêtements muraux, pour les revêtements de mobilier, de plans de cuisine ou encore de salles de bain…

Et en dernier je choisirais le respect de l’environnement puisque le Dekton est une matière en partie recyclable avant cuisson et son processus de fabrication est respectueux de l’environnement.

À quoi sont dus les nombreux avantages du Dekton ?

Ils sont dus à son processus de fabrication, la technologie de sintérisation ou de frittage mais aussi à sa composition. Le fait qu’il s’agisse d’une céramique pleine masse et qu’elle soit compactée grâce à une presse puissante permet aussi au Dekton d’avoir des qualités supérieures en matière de résistance.

Est-il déjà arrivé que des plaques ne possèdent pas toutes ces caractéristiques ?

Oui mais en général on s’en rend compte dès le début ce qui nous permet de rectifier le problème rapidement. L’avantage du Dekton c’est qu’avant d’être cuit il peut être recyclé. Donc si on repère un problème au départ on peut récupérer les particules puis les réutiliser.

Le Dekton possède-t-il des inconvénients ? Si oui, lesquels ?

Comme toutes choses, le Dekton possède aussi ses quelques inconvénients. D’abord c’est un matériau qui est très rigide donc il a besoin d’être posé sur un support parfaitement plat. Par exemple, une table en Dekton ne peut reposer uniquement sur quatre pieds. Le plateau en Dekton a besoin d’être posé sur une structure. Ensuite, la forte résistance du Dekton peut aussi avoir un désavantage. En effet, il est alors difficile de le recouper sur place. Les fabricants de meubles ou bien les professionnels du bâtiment nécessitent un outillage spécifique pour pouvoir le travailler.

Comment expliquez-vous les multi-usages du Dekton ?

Les nombreuses qualités du Dekton font qu’il est possible de l’utiliser à la fois en intérieur et en extérieur et pour des utilisations diverses. Vous pouvez trouver, par exemple, des plans de travail, des revêtements de sols, des façades ou bien encore des tables en Dekton. Ces multi-usages sont aussi dus aux différentes épaisseurs du Dekton. En effet, on propose des plaques de 4, 8, 12, 20 et 30 millimètres. Ces différentes épaisseurs nous permettent d’adapter les plaques de Dekton aux besoins. Par exemple, les plaques de 20 et 30 millimètres sont davantage utilisées pour la conception de plans de cuisine et pour les revêtements de sols.

Quelles sont les couleurs tendances du Dekton aujourd’hui ?

Aujourd’hui, les couleurs tendances du Dekton sont les imitations marbre et autres pierres naturelles. Les aspects industriels comme la tôle oxydée ou encore les apparences béton et ciment plaisent énormément. On a d’ailleurs un nouveau lancement de coloris en 2021 qui sera axé sur ces coloris tendances. Dans cette nouvelle série de teinte, nous aurons des aspects marbre, béton et ciment teintés plutôt dans des couleurs pastel et terracotta.

Quels sont les usages tendances du Dekton ?

C’est indéniable, le Dekton est un matériau tendance et ce, dans plusieurs catégories. Il est principalement leader sur les plans de travail de cuisine par rapport à des matériaux comme la céramique. Nous œuvrons aussi pour développer les autres applications tendances comme les revêtements des murs dans les salles de bain mais aussi dans le secteur de l’architecture avec les façades extérieures. En France, nous avons une forte demande sur les façades extérieures mais nous sommes freinés à cause des certifications nécessaires. Nous possédons une certification européenne qui nous permet de faire des façades extérieures en Dekton dans la majorité des pays européens. Toutefois, pour la France, il nous faut un certificat spécifique qui est aujourd’hui en cours d’obtention.

Comment repérez-vous les grandes tendances du Dekton ?

C’est le rôle de notre département marketing de faire de la veille sur les tendances, de repérer ce qui plaît ou bien les futurs besoins. Après nous avons aussi un rôle de créateur de tendances, c’est aussi à nous de faire bouger et évoluer les modes.

Quelles valeurs portent le groupe Cosentino ?

Nous sommes très attachés à l’esprit de famille puisque, comme je vous l’expliquais, à l’origine Cosentino est une entreprise familiale. Nous essayons de faire attention un maximum aux besoins de nos collaborateurs notamment en favorisant un bon équilibre entre travail et vie privée. Nous avons également divers engagements envers la santé et la sécurité ou encore envers l’éducation des jeunes. Enfin, nous faisons aussi très attention à notre impact sur l’environnement à travers plusieurs actions.

Quelles sont ces actions ?

L’Andalousie possédant un ensoleillement privilégié, Cosentino a équipé toutes ses nouvelles usines de panneaux solaires photovoltaïques ce qui nous permet de travailler le plus possible en autonomie avec les énergies renouvelables. Ensuite, grâce à notre pôle de recherche et développement, nous avons pu faire évoluer le processus de fabrication du Silestone de manière à le rendre plus écologique. Nous utilisons notamment la technologie HybriQ+ pour fabriquer ce matériau. Cette méthode consiste à utiliser 20 % de matières premières recyclés et du quartz de synthèse fabriqué localement. De cette manière nous évitons de trop puiser dans les matières premières et cela nous permet également, avec le quartz de synthèse, de favoriser le circuit court et ainsi de réduire notre empreinte carbone. Cette technologie HybriQ+ ne peut toutefois être utilisée pour toutes les teintes de Silestone actuellement. Quant au Dekton, il s’agit d’un produit totalement neutre en carbone. Sa neutralité a été annoncé en septembre 2020. Certains coloris intègrent même dans leur composition du Dekton recyclé. Enfin, dans notre usine de fabrication nous recyclons également la chaleur des fours et l’eau. Nous avons véritablement à cœur de produire des matériaux qui soient respectueux de l’environnement et nous mettons aussi un point d’honneur à promouvoir le circuit court.

Pour vous quel est l’avenir du Dekton ?

L’avenir du Dekton ça va être de le positionner sur davantage d’applications notamment dans le domaine du bâtiment mais tout en continuant de développer des produits tendances pour le marché de la cuisine et de l’ameublement. Pourquoi pas proposer des portes coulissantes pour placard en Dekton, par exemple.

Est-il possible de l’améliorer, de le rendre encore plus performant ?

Le but est davantage de chercher à améliorer l’esthétique de nos produits et à diminuer leur impact écologique plutôt que de les rendre plus performants qu’ils ne le sont déjà. Nous sommes déjà sur de la haute résistance pour le Dekton donc c’est difficile à améliorer. L’objectif principal est de rendre nos matériaux plus durables tout en conservant leurs nombreuses propriétés.

Quels seraient pour vous les caractéristiques de la matière idéale aujourd’hui ?

Ce serait, pour moi, un produit qui allierait à la fois résistance pour toutes les applications, facilité à mettre en œuvre, haute qualité de résistance mais aussi respect de l’environnement.

Quels sont vos projets pour l’avenir ?

Notre pôle recherche et développement est axé sur la création d’accessoires en Dekton comme des receveurs de douche et des éviers. Il cherche aussi à développer les utilisations du Dekton et du Silestone. Notre projet de l’année pour Silestone est d’étendre la technologie HybriQ à l’ensemble de la gamme de couleurs courant 2021.

Pour plus d’informations sur le Dekton, rendez-vous sur le site dédié Cosentino.

Vous souhaitez donner votre avis sur cet article ?

Laissez le premier commentaire !